Magnet ဆိုတာ ဘာလဲ။

သံလိုက်ဆိုသည်မှာ အခြားပစ္စည်းများနှင့် ရုပ်ပိုင်းဆိုင်ရာ မထိတွေ့ဘဲ ၎င်းအပေါ် သိသာထင်ရှားသော တွန်းအားထုတ်ပေးသည့် အရာတစ်ခုဖြစ်သည်။ ဤစွမ်းအားကို သံလိုက်ဓာတ်ဟုခေါ်သည်။ သံလိုက်စွမ်းအားသည် ဆွဲဆောင် သို့မဟုတ် တွန်းလှန်နိုင်သည်။ လူသိများသော ပစ္စည်းအများစုတွင် သံလိုက်ဓာတ်ပါဝင်သော်လည်း အဆိုပါပစ္စည်းများရှိ သံလိုက်စွမ်းအားမှာ အလွန်သေးငယ်ပါသည်။ အချို့သောပစ္စည်းများအတွက် သံလိုက်စွမ်းအားသည် အလွန်ကြီးမားသောကြောင့် အဆိုပါပစ္စည်းများကို သံလိုက်ဟုခေါ်သည်။ ကမ္ဘာမြေကြီးကိုယ်တိုင်ကလည်း ကြီးမားတဲ့ သံလိုက်ကြီးပါ။

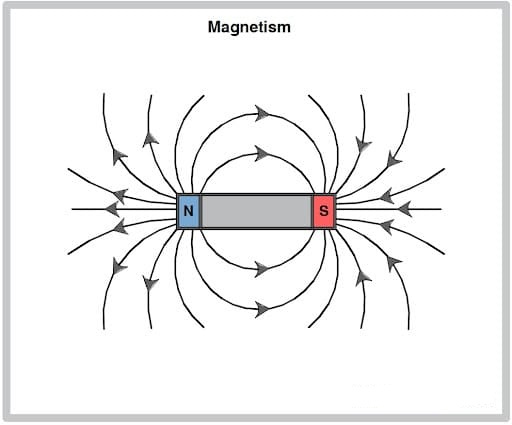

သံလိုက်စွမ်းအား အကြီးမားဆုံးသော သံလိုက်အားလုံးတွင် အချက်နှစ်ချက်ရှိသည်။ ၎င်းတို့ကို အစွန်းများဟု ခေါ်သည်။ ထောင့်မှန်စတုဂံဘားသံလိုက်တွင်၊ ဝင်ရိုးစွန်းများသည် တစ်ခုနှင့်တစ်ခု တိုက်ရိုက်ဆက်စပ်နေသည်။ ၎င်းတို့ကို မြောက်ဝင်ရိုးစွန်း သို့မဟုတ် မြောက်ဝင်ရိုးစွန်းနှင့် တောင်ဝင်ရိုးစွန်း သို့မဟုတ် တောင်ရှာသူဟု ခေါ်သည်။

ရှိပြီးသား သံလိုက်တစ်ခုကိုယူပြီး သတ္တုအပိုင်းအစတစ်ခုကို ပွတ်တိုက်ခြင်းဖြင့် သံလိုက်တစ်ခုကို ရိုးရိုးရှင်းရှင်း ပြုလုပ်နိုင်သည်။ အသုံးပြုနေသော ဤသတ္တုအပိုင်းကို လမ်းကြောင်းတစ်ခုတည်းတွင် အဆက်မပြတ် ပွတ်တိုက်ရပါမည်။ ယင်းကြောင့် ထိုသတ္တုအပိုင်းရှိ အီလက်ထရွန်များသည် တူညီသော ဦးတည်ရာသို့ စတင်လည်ပတ်စေသည်။ လျှပ်စစ်စီးကြောင်းသည် သံလိုက်များကို ဖန်တီးနိုင်စွမ်းရှိသည်။ လျှပ်စစ်သည် အီလက်ထရွန်များ၏ စီးဆင်းမှုတစ်ခုဖြစ်သောကြောင့်၊ မိုဘိုင်းအီလက်ထရွန်များသည် ဝိုင်ယာကြိုးတစ်ခုအတွင်း ရွေ့လျားလာသောအခါ ၎င်းတို့နှင့်အတူ အက်တမ်နျူကလိယကို လှည့်ပတ်နေသော အီလက်ထရွန်များနှင့် တူညီသောအကျိုးသက်ရောက်မှုရှိသည်။ ဒါကို electromagnet လို့ခေါ်တယ်။

၎င်းတို့၏ အီလက်ထရွန်များကို စီစဥ်ထားပုံကြောင့်၊ နီကယ်၊ ကိုဘော့၊ သံနှင့် သံမဏိ သတ္တုများသည် အလွန်ကောင်းမွန်သော သံလိုက်များကို ပြုလုပ်ကြသည်။ ဤသတ္တုများသည် သံလိုက်များဖြစ်လာသည်နှင့် ထာဝရတည်မြဲနိုင်သည်။ သို့အတွက်ကြောင့် ပင်ပန်းကြီးစွာ သံလိုက်မည်၏။ သို့ရာတွင် အဆိုပါသတ္တုများနှင့် အခြားအရာများသည် သံလိုက်ကဲ့သို့ ထိတွေ့ခြင်း သို့မဟုတ် မာကြောသော သံလိုက်အနီးသို့ ရောက်ရှိလာပါက ယာယီအားဖြင့် ပြုမူနိုင်သည်။ ထို့နောက် သူတို့သည် ပျော့ပြောင်းသော သံလိုက်အမည်ကို သယ်ဆောင်ကြသည်။

သံလိုက်ဓာတ် ဘယ်လိုအလုပ်လုပ်သလဲ။

အီလက်ထရွန်ဟုခေါ်သော အမှုန်အမွှားလေးများသည် တစ်နည်းနည်းဖြင့် ရွေ့လျားသောအခါ သံလိုက်ဓာတ် ဖြစ်ပေါ်သည်။ ဒြပ်ထုအားလုံးသည် အက်တမ်ဟုခေါ်သော ယူနစ်များဖြင့် ဖွဲ့စည်းထားပြီး၊ ၎င်းသည် နျူထရွန်နှင့် ပရိုတွန်များဖြစ်သည့် အီလက်ထရွန်နှင့် အခြားအမှုန်များဖြင့် ဖွဲ့စည်းထားသည်။ အထက်ဖော်ပြပါ အမှုန်အမွှားများပါရှိသော ဤအီလက်ထရွန်များသည် နူကလိယတစ်ဝိုက်တွင် လှည့်ပတ်နေတတ်သည်။ သေးငယ်သော သံလိုက်စွမ်းအားသည် ဤအီလက်ထရွန်များ လည်ပတ်ခြင်းကြောင့် ဖြစ်ပေါ်လာသည်။ အချို့ကိစ္စများတွင်၊ အရာဝတ္တုရှိ အီလက်ထရွန်များစွာသည် ဦးတည်ချက်တစ်ခုတည်းတွင် လှည့်ပတ်သည်။ အီလက်ထရွန်များမှ ဤသေးငယ်သော သံလိုက်စွမ်းအားများအားလုံး၏ ရလဒ်မှာ သံလိုက်ကြီးတစ်ခုဖြစ်သည်။

အမှုန့်ပြင်ဆင်ခြင်း။

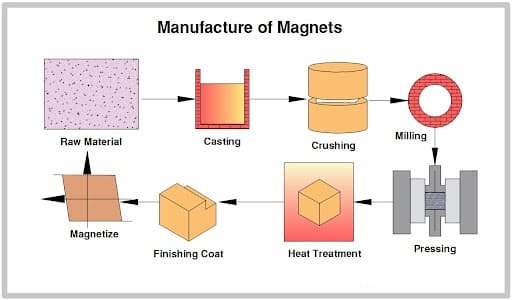

သင့်လျော်သော ပမာဏရှိသော သံ၊ ဘိုရွန် နှင့် နီအိုဒမီယမ် များကို လေဟာနယ်တစ်ခုအောက်တွင် အရည်ပျော်စေရန် အပူပေးထားသော inert gas ကို အသုံးပြု၍ induction အရည်ကျိုသည့် မီးဖိုတွင် ဖြစ်သည်။ ဖုန်စုပ်စက်ကို အသုံးပြုခြင်းသည် အရည်ပျော်ပစ္စည်းများနှင့် လေကြားတွင် ဓာတုတုံ့ပြန်မှုကို တားဆီးရန်ဖြစ်သည်။ သွန်းသောအလွိုင်းသည် အေးသွားသောအခါ ကျိုးသွားကာ သတ္တုအကန့်ငယ်များအဖြစ် ကွဲသွားပါသည်။ ထို့နောက် အချင်း 3 မှ 7 microns မှ အချင်းအထိရှိသော သေးငယ်သော အမှုန့်ဖြစ်အောင် ကြေမွသွားပါသည်။ အသစ်ဖွဲ့စည်းထားသော အမှုန့်သည် ဓာတ်ပြုမှု မြင့်မားပြီး လေထဲတွင် လောင်ကျွမ်းစေနိုင်ပြီး အောက်ဆီဂျင်နှင့် ထိတွေ့မှုမှ ဝေးဝေးတွင် ထားရပါမည်။

Isostatic Compaction

isostatic compaction ဖြစ်စဉ်ကို pressing ဟုခေါ်သည်။ သတ္တုအမှုန့်ကို မှိုတစ်ခုတွင် နေရာယူထားသည်။ ဤမှိုကို သေခြင်းဟုလည်း ခေါ်သည်။ အမှုန့်ပြုလုပ်ထားသောပစ္စည်းများသည် အမှုန့်အမှုန်များနှင့်လိုက်လျောညီထွေရှိစေရန်အတွက် သံလိုက်စွမ်းအားကိုအသုံးပြုပြီး သံလိုက်စွမ်းအားကိုအသုံးပြုနေချိန်အတွင်း၊ ၎င်းကို စီစဉ်ထားသည့်အတိုင်း 0.125 လက်မ (0.32 စင်တီမီတာ) အတွင်း လုံးလုံးချုံ့ရန် ဟိုက်ဒရောလစ် ram များကို အသုံးပြုသည်။ အထူ မြင့်မားသောဖိအားများကို အများအားဖြင့် 10,000 psi မှ 15,000 psi (70 MPa မှ 100 MPa) အထိ အသုံးပြုပါသည်။ အခြားသော ဒီဇိုင်းများနှင့် ပုံသဏ္ဍာန်များကို ဓာတ်ငွေ့ဖိအားဖြင့် အလိုရှိသော ပုံသဏ္ဍာန်သို့ မနှိပ်မီ လေလုံသော စွန့်ပစ်ထားသော ကွန်တိန်နာတစ်ခုတွင် ထည့်ခြင်းဖြင့် ထုတ်လုပ်သည်။

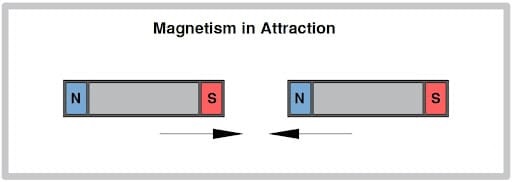

ဥပမာအားဖြင့် သစ်သား၊ ရေ နှင့် လေ ကဲ့သို့သော ပစ္စည်းအများစုသည် သံလိုက်ဓာတ် လွန်စွာအားနည်းပါသည်။ သံလိုက်များသည် ယခင်သတ္တုများပါ၀င်သော အရာဝတ္ထုများကို ဆွဲဆောင်သည်။ ၎င်းတို့သည် နီးကပ်လာသောအခါတွင် ၎င်းတို့သည် အခြားမာကျောသော သံလိုက်များကို ဆွဲဆောင်နိုင်သည် သို့မဟုတ် တွန်းလှန်နိုင်သည်။ ဤရလဒ်သည် သံလိုက်တိုင်းတွင် ဆန့်ကျင်ဘက်ဝင်ရိုးစွန်းနှစ်ခုရှိသောကြောင့်ဖြစ်သည်။ တောင်ဝင်ရိုးစွန်းများသည် အခြားသံလိုက်များ၏ မြောက်ဝင်ရိုးစွန်းများကို ဆွဲဆောင်သော်လည်း ၎င်းတို့သည် အခြားတောင်ဝင်ရိုးစွန်းများနှင့် အပြန်အလှန်တွန်းလှန်ကြသည်။

သံလိုက်များထုတ်လုပ်ခြင်း။

သံလိုက်ထုတ်လုပ်ရာတွင် အသုံးအများဆုံးနည်းလမ်းကို အမှုန့်သတ္တုဗေဒဟုခေါ်သည်။ သံလိုက်များသည် မတူညီသော ပစ္စည်းများနှင့် ပါ၀င်သောကြောင့် ၎င်းတို့ကို ထုတ်လုပ်သည့် လုပ်ငန်းစဉ်များသည် ၎င်းတို့ကိုယ်တိုင် ကွဲပြားပြီး ထူးခြားပါသည်။ ဥပမာအားဖြင့်၊ လျှပ်စစ်သံလိုက်များကို သတ္တုသွန်းလုပ်ခြင်းနည်းပညာများဖြင့် ပြုလုပ်ထားသော်လည်း၊ ပျော့ပြောင်းလွယ်သည့် အမြဲတမ်းသံလိုက်များကို ကုန်ကြမ်းအပူဖြင့် ရောစပ်ထားသည့် ပလပ်စတစ်ဖြင့် ထုတ်ယူခြင်းဆိုင်ရာ လုပ်ငန်းစဉ်များတွင် ထုတ်လုပ်ပါသည်။ အောက်တွင် သံလိုက်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်ကို ဖော်ပြထားသည်။

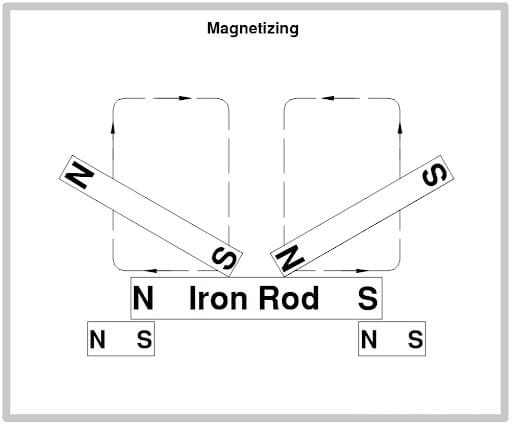

သံလိုက်ရွေးချယ်ခြင်း၏ အရေးကြီးပြီး အရေးကြီးသော ကဏ္ဍများအားလုံးကို အင်ဂျင်နီယာနှင့် ထုတ်လုပ်ရေး အဖွဲ့နှစ်ဖွဲ့စလုံးနှင့် ဆွေးနွေးတင်ပြသင့်ပါသည်။ သံလိုက်၏ထုတ်လုပ်ရေးလုပ်ငန်းစဉ်များတွင် သံလိုက်ပြုလုပ်ခြင်းလုပ်ငန်းစဉ်၊ ဤအချက်အထိ၊ ပစ္စည်းသည် ဖိသိပ်ထားသောသတ္တုအပိုင်းအစဖြစ်သည်။ isostatic pressing ဖြစ်စဉ်တွင် သံလိုက်စွမ်းအားတစ်ခုပေါ်သို့ တွန်းပို့ခဲ့သော်လည်း၊ အဆိုပါစွမ်းအားသည် ပစ္စည်းအား သံလိုက်သက်ရောက်မှုကို မသက်ရောက်စေဘဲ ၎င်းသည် အမှုန်အမွှားများကိုသာ တန်းစီထားသည်။ အပိုင်းအား အားပြင်းသော လျှပ်စစ်သံလိုက်၏ ဝင်ရိုးစွန်းများကြားမှ ယူဆောင်လာပြီး ၎င်းနောက် သံလိုက်ပြုလုပ်ရန် ရည်ရွယ်သည့် ဦးတည်ချက်သို့ ဦးတည်သည်။ လျှပ်စစ်သံလိုက်အား အားကောင်းစေပြီး၊ သံလိုက်စွမ်းအားသည် ပစ္စည်းအတွင်းရှိ သံလိုက်ဒိုမိန်းများကို ချိန်ညှိပေးကာ အပိုင်းအား အလွန်ခိုင်မာသော အမြဲတမ်းသံလိုက်တစ်ခု ဖြစ်လာစေသည်။

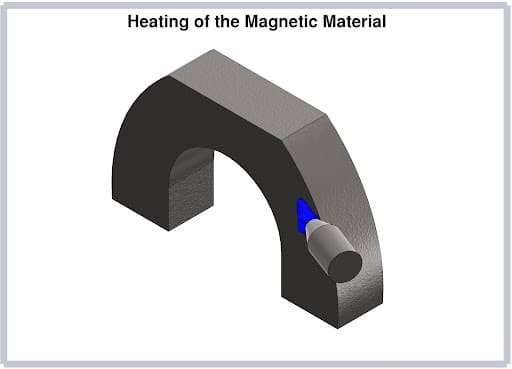

ပစ္စည်း၏အပူ

isostatic compaction လုပ်ငန်းစဉ်ပြီးနောက် အမှုန့်သတ္တု၏ပက်ကျိကို အသေမှ ခွဲထုတ်ပြီး မီးဖိုတွင်ထည့်ပါ။ Sintering ဆိုသည်မှာ ၎င်းတို့ကို ပေါင်းစပ်ပြီးနောက် အစိုင်အခဲသတ္တုအပိုင်းအစများအဖြစ် ပြောင်းလဲစေရန် ဖိသိပ်ထားသော အမှုန့်များကို ပေါင်းထည့်သည့် လုပ်ငန်းစဉ် သို့မဟုတ် နည်းလမ်းဖြစ်သည်။

မီးရှို့ခြင်းလုပ်ငန်းစဉ်တွင် အဓိကအားဖြင့် အဆင့်သုံးဆင့် ပါဝင်သည်။ ကနဦးအဆင့် လုပ်ငန်းစဉ်အတွင်း၊ isostatic compaction ဖြစ်စဉ်အတွင်း စိမ့်ဝင်သွားနိုင်သည့် အစိုဓာတ်များ သို့မဟုတ် ညစ်ညမ်းသော အရာများအားလုံးကို ဖယ်ရှားရန်အတွက် အလွန်နိမ့်သော အပူချိန်တွင် ဖိထားသော ပစ္စည်းကို အပူပေးပါသည်။ sintering ဒုတိယအဆင့်တွင်၊ သတ္တုစပ်၏ အရည်ပျော်မှတ်၏ 70-90% ခန့် အပူချိန်မြင့်တက်လာသည်။ ထို့နောက် သေးငယ်သော အမှုန်အမွှားများ ကိုက်ညီစေရန်၊ ချည်နှောင်ကာ ပေါင်းစည်းနိုင်စေရန်အတွက် အပူချိန်ကို ထိုနေရာတွင် နာရီ သို့မဟုတ် ရက်ကြာအောင် ထိန်းထားရသည်။ sintering ၏နောက်ဆုံးအဆင့်မှာ ပစ္စည်းကို ထိန်းချုပ်ထားသော အပူချိန်တိုးမြင့်စွာဖြင့် အအေးခံသောအခါဖြစ်သည်။

ပစ္စည်းကို မြှုပ်နှံခြင်း။

အပူပေးခြင်းလုပ်ငန်းစဉ်ပြီးနောက် annealing လုပ်ငန်းစဉ်လာသည်။ ဤအရာသည် ပစ္စည်းအတွင်းကျန်နေခဲ့သော ဖိစီးမှုအားလုံးကို ဖယ်ထုတ်ပြီး ပိုမိုအားကောင်းလာစေရန်အတွက် sintered material သည် အဆင့်ဆင့်ထိန်းချုပ်ထားသော အပူနှင့်အအေးပေးသည့်လုပ်ငန်းစဉ်ကို တစ်ဆင့်ပြီးတစ်ဆင့်လုပ်ဆောင်သောအခါဖြစ်သည်။

Magnet Finishing

အထက်ဖော်ပြပါ သံလိုက်များကို ချောမွတ်၍ အပြိုင်ကြိတ်ခြင်း သို့မဟုတ် ပိတ်ဆို့သံလိုက်များမှ သေးငယ်သော အစိတ်အပိုင်းများကို ကြိတ်ခွဲခြင်းမှအစ အချို့သော အဆင့် သို့မဟုတ် အတိုင်းအတာတစ်ခုအထိ လောင်ကျွမ်းစေသော သံလိုက်များ ပါဝင်ပါသည်။ သံလိုက်ပြုလုပ်သည့်ပစ္စည်းသည် အလွန်မာကျောပြီး ကြွပ်ဆတ်သည် (Rockwell C 57 မှ 61)။ ထို့ကြောင့် ဤပစ္စည်းကို လှီးဖြတ်သည့် လုပ်ငန်းစဉ်များအတွက် စိန်ဘီးများ လိုအပ်ပြီး၊ ၎င်းတို့အား ကြိတ်ခြင်း လုပ်ငန်းစဉ်များအတွက် အညစ်အကြေး ဘီးများကိုလည်း အသုံးပြုပါသည်။ လှီးဖြတ်ခြင်းလုပ်ငန်းစဉ်ကို အလွန်တိကျစွာလုပ်ဆောင်နိုင်ပြီး ကြိတ်ခွဲခြင်းလုပ်ငန်းစဉ်အတွက် လိုအပ်ချက်များကို ဖယ်ရှားပေးလေ့ရှိသည်။ အထက်ဖော်ပြပါ လုပ်ငန်းစဉ်များသည် ကွဲအက်ခြင်းနှင့် ကွဲအက်ခြင်းကို လျှော့ချရန်အတွက် အလွန်ဂရုတစိုက် လုပ်ဆောင်ရန် လိုအပ်ပါသည်။

ပေါင်မုန့်မုန့်များကဲ့သို့ ပုံသဏ္ဍာန်ရှိသော စိန်ကြိတ်ဘီးဖြင့် လုပ်ဆောင်ရန်အတွက် နောက်ဆုံးသံလိုက်ဖွဲ့စည်းပုံ သို့မဟုတ် ပုံသဏ္ဍာန်သည် အလွန်အဆင်ပြေစေသည့် ကိစ္စများရှိပါသည်။ နောက်ဆုံးပုံသဏ္ဍာန်၏အဆုံးရလဒ်ကို ကြိတ်ဘီးကိုဖြတ်ပြီး ကြိတ်ခွဲသည့်ဘီးသည် တိကျပြီး တိကျသောအတိုင်းအတာကိုပေးသည်။ ပြုတ်ထားသော ထုတ်ကုန်သည် အချောထည် ပုံသဏ္ဍာန်နှင့် အတိုင်းအတာတို့နှင့် အလွန်နီးစပ်သောကြောင့် ၎င်းကို ပြုလုပ်လိုပါသည်။ Near net shape သည် ဤအခြေအနေအတွက် ပေးလေ့ရှိသော အမည်ဖြစ်သည်။ နောက်ဆုံးနှင့် နောက်ဆုံး စက်ယန္တရား လုပ်ငန်းစဉ်သည် ပိုလျှံနေသည့် အရာမှန်သမျှကို ဖယ်ရှားပေးပြီး လိုအပ်သည့်နေရာတွင် အလွန်ချောမွေ့သော မျက်နှာပြင်ကို ပြသသည်။ နောက်ဆုံးတွင် မျက်နှာပြင်ကို တံဆိပ်ခတ်ရန်အတွက် ပစ္စည်းကို အကာအကွယ်အလွှာတစ်ခုပေးထားသည်။

သံလိုက်လုပ်ငန်း

သံလိုက်ဓာတ်သည် ပြီးဆုံးခြင်းလုပ်ငန်းစဉ်ကို လိုက်နာပြီး ထုတ်လုပ်မှုလုပ်ငန်းစဉ် ပြီးသောအခါတွင် ပြင်ပသံလိုက်စက်ကွင်းတစ်ခုထုတ်လုပ်ရန်အတွက် သံလိုက်သည် အားသွင်းရန် လိုအပ်ပါသည်။ ယင်းကိုအောင်မြင်ရန်၊ solenoid ကိုအသုံးပြုသည်။ ဆိုလီနွိုက်ဆိုသည်မှာ သံလိုက်အရွယ်အစားနှင့် ပုံသဏ္ဍာန်အမျိုးမျိုးကို ထားရှိနိုင်သော သို့မဟုတ် အမျိုးမျိုးသော သံလိုက်ပုံစံများ သို့မဟုတ် ဒီဇိုင်းများကို ထုတ်ပေးရန်အတွက် အမျိုးမျိုးသော သံလိုက်အရွယ်အစားနှင့် ပုံသဏ္ဍာန်များကို ထားရှိနိုင်သော အခေါင်းပေါက် ဆလင်ဒါတစ်ခုဖြစ်သည်။ ၎င်းတို့၏ သံလိုက်မှုအခြေအနေများတွင် ကြီးမားသော စည်းဝေးကြီးများကို သံလိုက်ဖြင့်ပြုလုပ်ထားနိုင်သည်။ . အလွန်များပြားလှသော သံလိုက်စက်ကွင်းလိုအပ်ချက်များအတွက် ထည့်သွင်းစဉ်းစားသင့်သည်။

စာတိုက်အချိန်- ဇူလိုင်-၀၅-၂၀၂၂